Hormigón impreso

El hormigón impreso, a veces también conocido como concreto estampado o hormigón texturizado, intenta replicar piedras, azulejos, ladrillos e incluso madera en el hormigón.

La gran variedad de patrones y colores lo hacen popular para ser usado en patios, bordes de piscina, caminos, senderos, terrazas y muchos más. Además, es una opción más asequibles que otros materiales.

Al estampar patrones con moldes en el hormigón recién echado, se puede lograr una amplia gama de acabados, pavimentos de piedra o ladrillo, efecto madera, efecto adoquín, etc.

Debido a su durabilidad y resistencia a la intemperie, el hormigón coloreado e impreso es la elección perfecta para obtener ese acabado que buscas a un buen precio m2.

¿Quiere el aspecto de los adoquines de piedra natural, pero también quiere algo que sea más asequible? Entonces el hormigón impreso podría ser exactamente lo que necesitas para tu entrada o patio.

Contenidos

En este post, repasaremos qué es el hormigón impreso o estampado, para qué sirve, cómo se hace y las posibles opciones de estilo.

¿Qué es hormigon impreso?

El hormigón impreso reproduce el aspecto de la piedra natural al estampar el diseño en el hormigón recién echado. Hay una gran variedad de diseños y colores que se pueden utilizar.

Esta es una opción más asequible para aquellos que quieren una apariencia similar a la de los adoquines de piedra natural.

¿Es el hormigón impreso una buena opción para mi?

¿Estas pensando en poner hormigón impreso? Echa un rápido vistazo a los pros y los contras:

Ventajas hormigón impreso

- Más económico que la piedra natural o los adoquines que replica.

- Mejora los espacios exteriores y añade valor a la propiedad.

- Infinidad de combinaciones entre patrones y colores

- No resbala (requiere aditivo antideslizante)

- Durabilidad

- Fácil de mantener y cuidar ( cuando esta sellado correctamente)

Desventajas del hormigón impreso

- Requiere de experiencia para aplicarlo

- Pueden generarse grietas menores

- Necesita una limpieza y mantenimiento periódicos

- Puede dañarse debido a ciclos de congelación / descongelación

- Las reparaciones pueden ser difíciles

Diseños en hormigón impreso

Desde el punto de vista estético, el hormigón estampado / impreso es difícil de superar cuando se trata de opciones de patrones y colores, que son casi ilimitadas.

Mucha gente se inspira en el paisaje o en el estilo arquitectónico de su casa y elige patrones y colores que se mezclan con la piedra, las baldosas y de otros elementos existentes. Por ejemplo, si su casa tiene un exterior de ladrillo, considere hacer eco de de este motivo con un simple borde de efecto ladrillo, o elija un patrón y un esquema de color que se ajuste al jardín.

Patrones para hormigón impreso

- Abanicos

- Adoquines

- Baldosas

- Calzada

- Cenefa

- Ladrillos

- Losas

- Madera y tablones

- Piedra natural

Gama colores en hormigón impreso

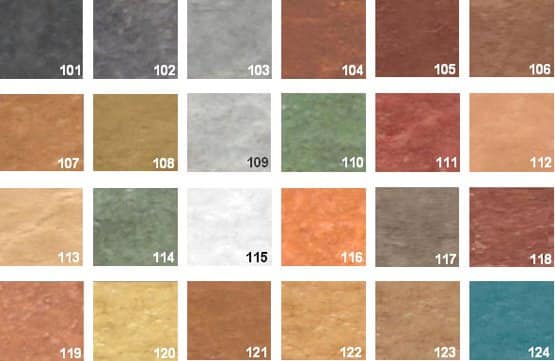

Los colores más populares en hormigón impreso tienden a ser los grises y los tonos tierra; sin embargo, los patrones de los ladrillos suelen ser de color rojo o rojizo. Los colores pueden ser mezclados, estratificados o envejecidos con manchas o tintes, creando una lista casi interminable de posibilidades.

Se pueden utilizar múltiples colores dentro del mismo proyecto para una coloración realista de la piedra, bordes decorativos o un patrón de color contrastado.

Como hacer hormigón impreso

Ya trataremos este tema en posteriores publicaciones, pero en resumidas cuentas, así es como se hace un hormigón impreso. Pasos básicos para realizar hormigón impreso.

1.- Echar la losa de hormigón

Por lo general, se usa un agregado mas fino, esto ayudará a la hora de moldear la superficie, además, algunas mezclas incluyen un retardante para aumentar la trabajabilidad (tiempo en fresco) y que nos de más tiempo a trabajar sobre el.

Esta fase incluye el esparcido, vibrado, nivelado y allanado / talochado / alisado del hormigon.

2.- Coloreado del hormigon impreso

Se deja la losa fraguar por unas cuantas horas, esto depende del tipo de mezcla usado en el hormigón (normalmente entre 3-5 horas de fraguado inicial). Aunque este factor también depende mucho de las condiciones atmosféricas.

En este punto se realizado el espolvoreado del color, más adelante te explicamos como se suele colorear el hormigón impreso y los posibles colores.

Se realiza el esparcido del pigmento de color, que usualmente también lleva una componente de endurecedor. Lo normal es realizar dos capas de color, pero esto depende de la marca.

3.- Desmoldante el polvo

Se aplica un desmoldante en polvo antes de proceder al estampado con los moldes que veremos a continuación.

Este desmoldante sirve como curador inicial para el hormigón. (Según marcas)

4.- Colocación y estampado de moldes

Junto con la primera parte, la de verter el hormigón, esta es la que más práctica y experiencia requiere.

Lo usual es empezar por la esquina o la zona donde se empezó a realizar la losa.

Se debe verificar la medida del molde, con la losa, para saber como empezar y si nos va a quedar alguna zona sin marcar que tendremos que cuadrar a ojo.

Se debe colocar y aplastar el molde contra el hormigón, antes de cambiar el molde se debe verificar la profundidad del estampado y la alineación.

5.- Corte de juntas de dilatación (muy importante)

Se realiza el corte de juntas de dilatación en el hormigón, ya os explicaremos en otro articulo con más profundidad.

Esto es muy importante para que no aparezcan grietas con el paso del tiempo debido a la expansión y contracción de la losa.

6.- Lavado del hormigón

A partir del tercer día, (según la mezcla usada) se procede a lavar le hormigón ya sea con detergente y escoba o con agua a presión.

7.- Repaso de imperfecciones

8.- Sellado de juntas

Se realiza es sellado de juntas, para esto existen multitud de materiales. Usualmente se venden resinas en dos componentes para el sellado de juntas, aunque lo más económico es usar una goma de sellado.

9.- Aplicación de la resina para hormigón

A los 7 días del vertido, se considera que el hormigón a alcanzado una resistencia considerable como para trabajar sobre él.

Es el momento de aplicar el resina de hormigón impreso, que usualmente es una solución filmógena que genera una capa de protección, además de darle un mejor acabado.

Este sellador, aumenta la resistencia y protege contra el vertido de líquidos.